I loro prodotti garantiscono la sicurezza di treni, metropolitane, aeroplani, navi e auto in tutto il mondo. Non a caso, tra i clienti fissi dell’azienda ci sono gruppi globali del calibro di ABB, Alstom, Ansaldobreda (ora Hitachi Rail Italia), Bombardier, Schneider, Siemens e Trenitalia, giusto per citarne qualcuno.

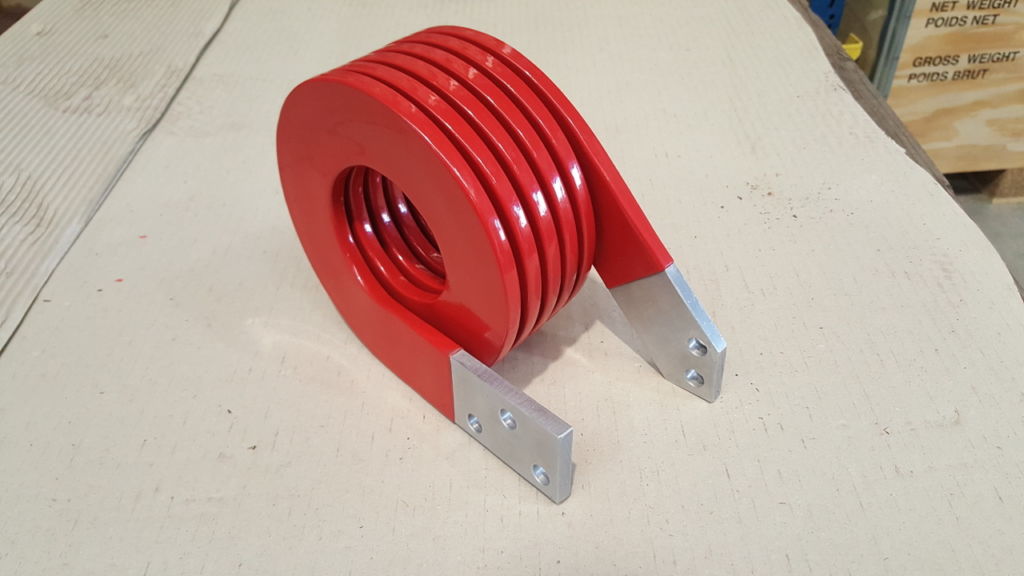

Eppure, all’occhio profano, i rivestimenti in resina realizzati da Termoresine, azienda con sede ad Arconate, piccolo Comune della Città metropolitana di Milano a Nord-Ovest del capoluogo lombardo, possono sembrare un semplice fatto estetico. Invece, quel sottile strato di materiale colorato è ciò che garantisce l’isolamento di pezzi nei quali scorre corrente elettrica con diversi gradi di tensione (da quella media a quella ultra-alta) il cui voltaggio mette a dura prova la qualità e la resistenza dei materiali e degli isolanti.

Un mercato di nicchia, ma ad altissima specializzazione. Dal quale nascono componenti come scudi deflettori, induttori e pezzi per quadri ad alta tensione che poi vengono utilizzati nei sottomarini, negli elicotteri, nel settore automotive di lusso ed elettrico, a partire da marchi come Ferrari e Aston Martin, nei treni, ma anche nel telescopio ALMA in Cile o nell’acceleratore di particelle LHC presso il CERN di Ginevra.

E pensare che tutto ha avuto inizio nel 1982, quando l’azienda fondata da Ippolito Ferrario, padre degli attuali amministratori, Gabriele e Nicola, mosse i primi passi rispondendo alla richiesta di prodotti speciali avanzata da Sace Dalmine (ora ABB Sace). In quei primi anni il core business dell’azienda, che oggi ha una trentina di dipendenti ed è iscritta ad API, l’Associazione delle Piccole e Medie Industrie, riguardava la produzione di rivestimenti isolanti, per media tensione, mediante l’utilizzo di resine epossidiche molto performanti.

Poi, con il passare del tempo, i settori coperti si sono ampliati. “Negli anni Novanta si è sviluppato il mercato della trazione, con tutto quello che rappresenta il trasporto pubblico elettrico”, racconta Gabriele Ferrario. “Treni, tram, metropolitane: tutti mezzi dove c’è l’esigenza assoluta di un isolamento elettrico, non solo a protezione del mezzo, ma anche dei passeggeri”.

Ma c’è di più. Con il nuovo millennio e l’ingresso in azienda della seconda generazione,l’attenzione si è spostata verso i mercati esteri. Oggi circa il 30% della produzione è destinato all’export. Gli sbocchi principali: Germania, Polonia, Stati Uniti, Cina, Egitto, Emirati Arabi e Svizzera.

“L’idea di fondo di Termoresine è sempre stata quella di creare componenti difficili da fare per le altre imprese e di farlo con un servizio di massimo livello”, spiega Ferrario. “Se questo significa avere costi un po’ più alti, significa anche riuscire a soddisfare meglio le esigenze dei clienti”.

Il risultato è che i prodotti che escono dallo stabilimento di Arconate hanno un alto tasso di customizzazione. Sia che siano pezzi fatti internamente e poi resinati, sia che siano pezzi affidati all’azienda esclusivamente per la fase di resinatura.

“Abbiamo in catalogo più di cinquemila pezzi diversi”, prosegue l’amministratore, “ed esiste un servizio Termoresine che è ancora in larga parte manuale, perché spesso facciamo pochi esemplari di un componente, per cui mettere una linea dedicata non sarebbe conveniente. Questo, però, ci consente di essere molto flessibili, anche se è chiaro che in questo caso un ruolo cruciale lo gioca la formazione del personale, che richiede un periodo minimo di sei mesi, e la stabilità della forza lavoro all’interno dell’azienda”.

Una serie di caratteristiche grazie alle quali Termoresine è in grado di eseguire anche i lavori più complessi, e che fanno dell’impresa meneghina un caso pressoché unico nel panorama nazionale. “In Europa saremo in tutto tre o quattro imprese a fare la resinatura in questo modo”, sottolinea Ferrario, “mentre a livello mondiale non superiamo la decina”.

Non male per un’azienda che, comunque, resta una realtà familiare, il cui rapporto con i clienti è ancora caratterizzato “dall’orgoglio di ottenere un buon risultato e fare bella figura. Con il nostro prodotto vogliamo sempre risolvere le problematiche del cliente, tanto che in un paio di casi abbiamo addirittura rifiutato di fare delle lavorazioni perché non ci davano garanzie sulle caratteristiche dei pezzi di partenza”, conclude Ferrario.