L’azienda orobica Aluberg è leader nella produzione di fogli in alluminio utilizzati dall’industria farmaceutica e da quella alimentare in almeno 130 Paesi. Oltre il 90% del fatturato deriva dall’export.

I maghi dell’alluminio che proteggono farmaci e alimenti. I loro blister e fogli di alluminio sono utilizzati dall’industria farmaceutica e da quella alimentare in tutto il mondo. Dall’Europa al Sud America, dal Medio Oriente agli Stati Uniti, dal Nord Africa all’Australia, i prodotti realizzati dalla Aluberg di Bagnatica, piccolo comune con 4 mila abitanti in provincia di Bergamo, sono infatti venduti e distribuiti in almeno 130 Paesi. E i clienti sono le più importanti multinazionali del mondo farmaceutico e i principali marchi dell’industria alimentare.

Il bello, o forse sarebbe meglio dire l’aspetto davvero geniale, è che questo successo è frutto di una scelta controcorrente adottata dalla proprietà oltre vent’anni fa. Perché mentre la concorrenza, fatta soprattutto di grandi realtà internazionali, sceglieva di integrare la produzione di fogli in alluminio con la fase di stampa e con gli altri processi necessari per arrivare al prodotto finito, Sergio Spolaor e il figlio Riccardo, che fin dall’inizio condividono il timone dell’azienda con un’originale sinergia intergenerazionale, decidevano di concentrarsi su un singolo processo e di curarlo meglio di chiunque altro.

I primi passi negli anni Novanta

“Quando abbiamo rilevato l’azienda negli anni Novanta ci siamo trovati a dover decifrare il mercato nel quale operavamo”, ricorda l’amministratore delegato di Aluberg, Riccardo Spolaor, il cui entusiasmo e la voglia di mettersi in gioco sono rimasti gli stessi di quando ha intrapreso con il padre questa avventura imprenditoriale. “All’epoca l’azienda già lavorava per il settore farmaceutico, ma lo faceva per un numero limitato di clienti, per i quali si occupava anche della fase di stampa”.

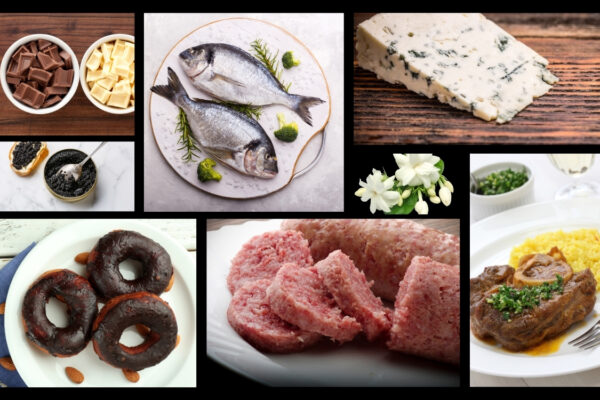

La scelta degli Spolaor fu, invece, quella di concentrarsi sulla laccatura dei fogli in alluminio, cioè la fase di applicazione dello strato termosaldante che garantisce la tenuta dei blister, delle confezioni di farmaci, dei coperchi dello yogurt e della chiusura delle cialde di caffè. Una fase della produzione per la quale Aluberg è oggi riconosciuta come “un’assoluta eccellenza a livello internazionale”, spiega Spolaor, “perché abbiamo messo lì tutto il nostro know-how e la nostra forza, per fornire all’industria farmaceutica e alimentare prodotti di altissima qualità, con una capacità di adattamento e una rapidità di reazione alle esigenze del mercato che i grandi gruppi non riescono a garantire”.

Prodotti rigorosamente Made in Bergamo

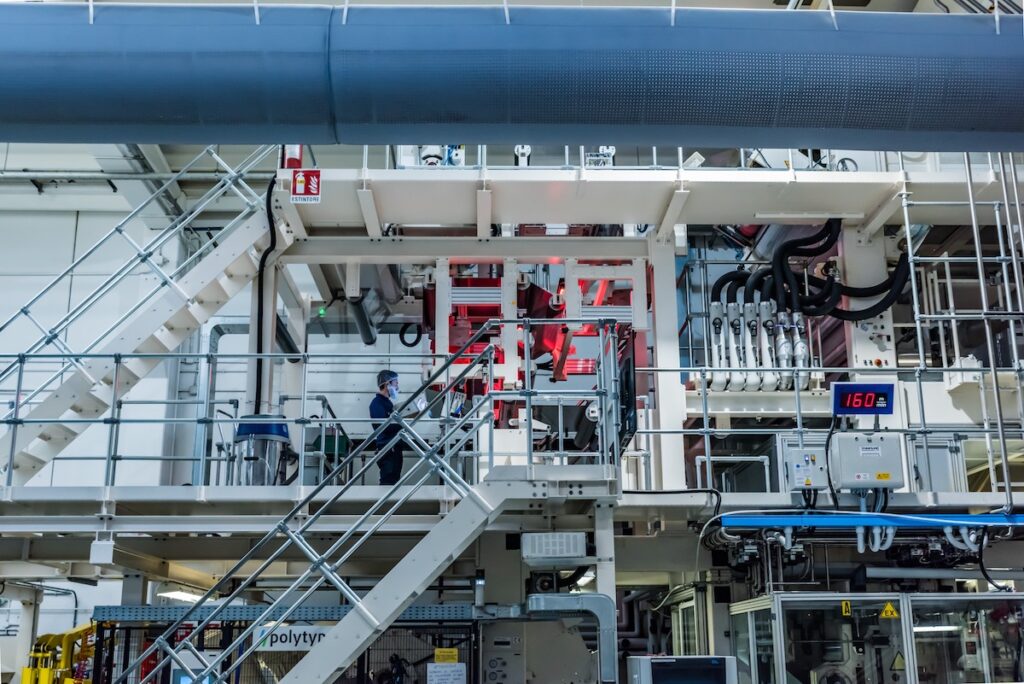

Un dettaglio che, al di là degli aspetti tecnici, rappresenta uno dei segreti del successo di questa azienda, che in poco più di vent’anni ha visto il proprio fatturato moltiplicarsi da 5 milioni di euro ai 90 milioni di euro del 2020 e il numero di dipendenti arrivare a sfiorare quota 170. Poi c’è stata la scelta di puntare su una qualità massima delle produzioni, che vengono realizzate rigorosamente in camera bianca, cioè in condizioni di aria purissima, per rispondere agli standard richiesti dal mondo farmaceutico.

In tal senso si spiega anche la scelta di mantenere l’intera produzione nello stabilimento di Bagnatica, dove è possibile esercitare il controllo totale su qualità e costi di produzione. Ma anche quella di investire anno dopo anno sull’azienda, “come d’altra parte fanno moltissime piccole e medie imprese”, prosegue l’amministratore delegato. “Ciò significa che, sia in termini di macchinari e tecnologia, sia in termini di personale, riusciamo sempre ad avere le eccellenze migliori”.

Una scelta controcorrente rivelatasi vincente

Infine, rivolgendosi comunque a una nicchia in un mercato di dimensioni enormi, “abbiamo scelto fin dall’inizio di internazionalizzarci il più possibile, viaggiando per il mondo e lavorando per creare all’estero un network di clienti con cui collaboriamo sui vari progetti”, sottolinea Spolaor. Nessuna sorpresa, quindi, che oltre il 90% del fatturato derivi dall’export. Né che l’azienda abbia attraversato senza particolari riflessi anche la fase del lockdown e i primi 18 mesi di pandemia.

“Questo anche grazie alla capacità di reazione che abbiamo nel mercato”, sottolinea l’AD, “per cui anche ora che il mercato farmaceutico è stagnante e per la prima volta c’è stata una riduzione del consumo di alluminio a livello globale, noi siamo riusciti a compensare abbondantemente con il settore food”.